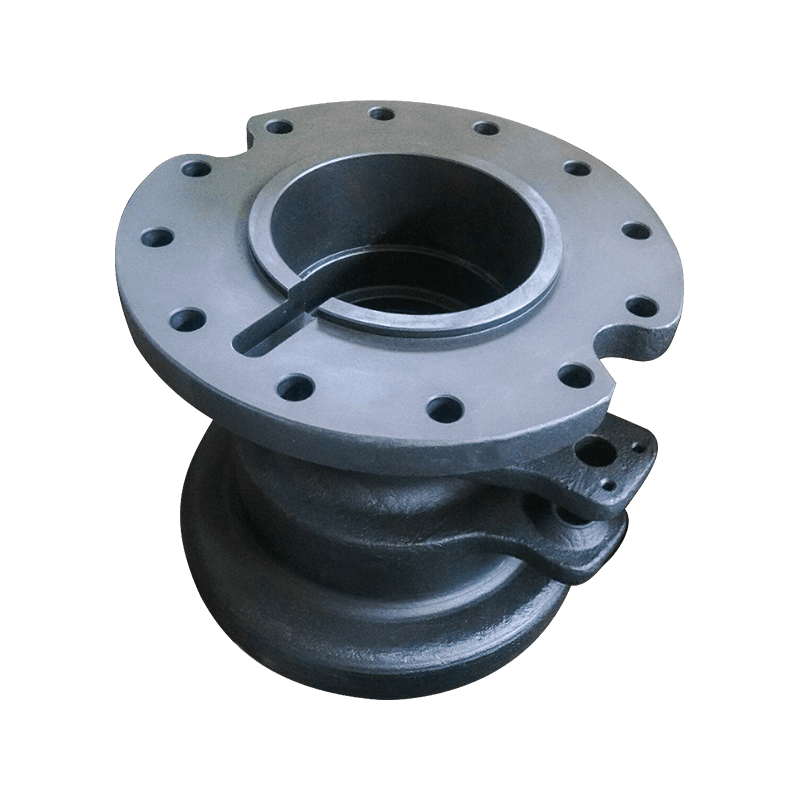

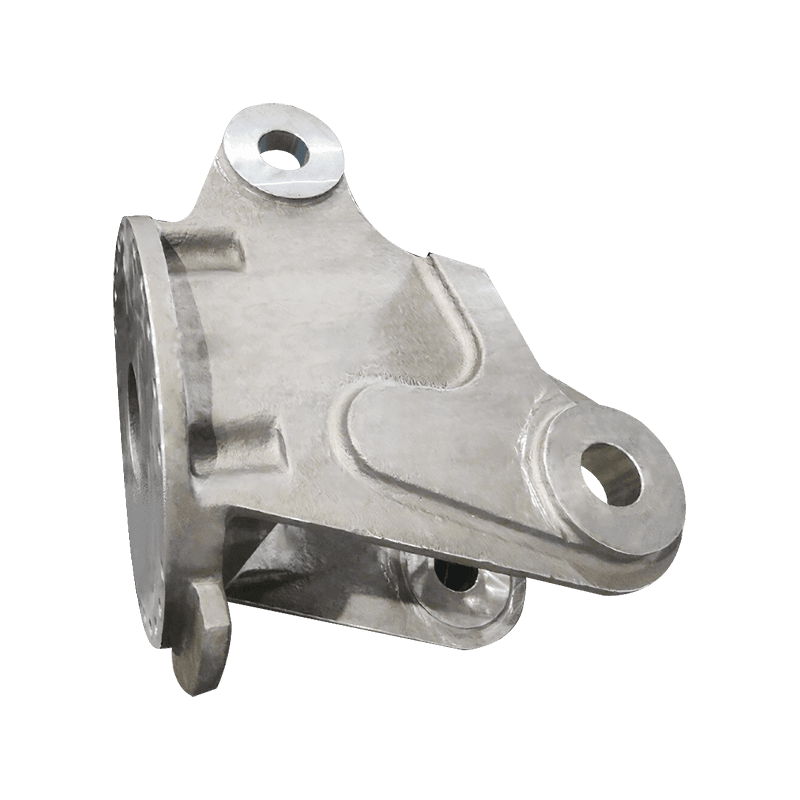

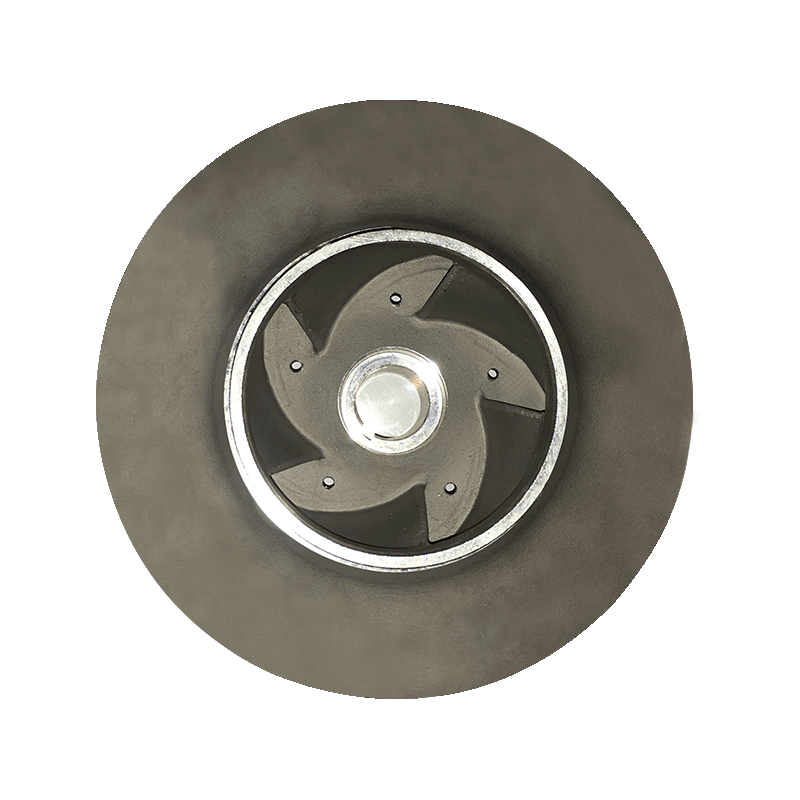

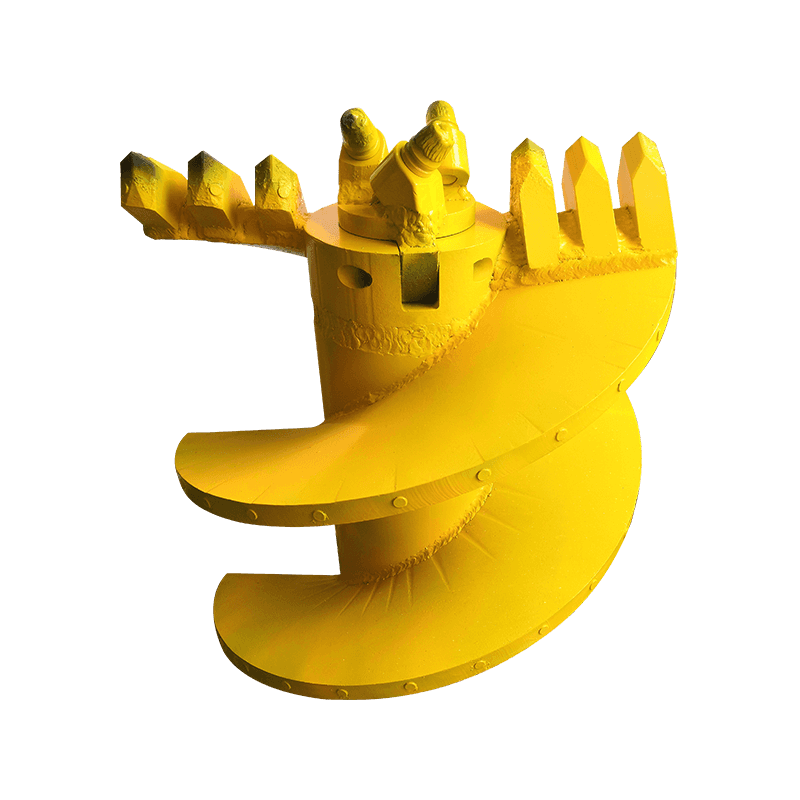

Jako kluczowe elementy dużych i średnich urządzeń w branżach takich jak pompy i zawory, farmaceutyka, energetyka i transport, wydajność części pomp wirnikowych odlewanych ze stali nierdzewnej jest bezpośrednio powiązana z wydajnością operacyjną i stabilnością całego systemu. Proces odlewania, będący ważnym sposobem wytwarzania tych części, ma ogromny wpływ na wydajność części pompy wirnikowej.

Omówienie procesu odlewania

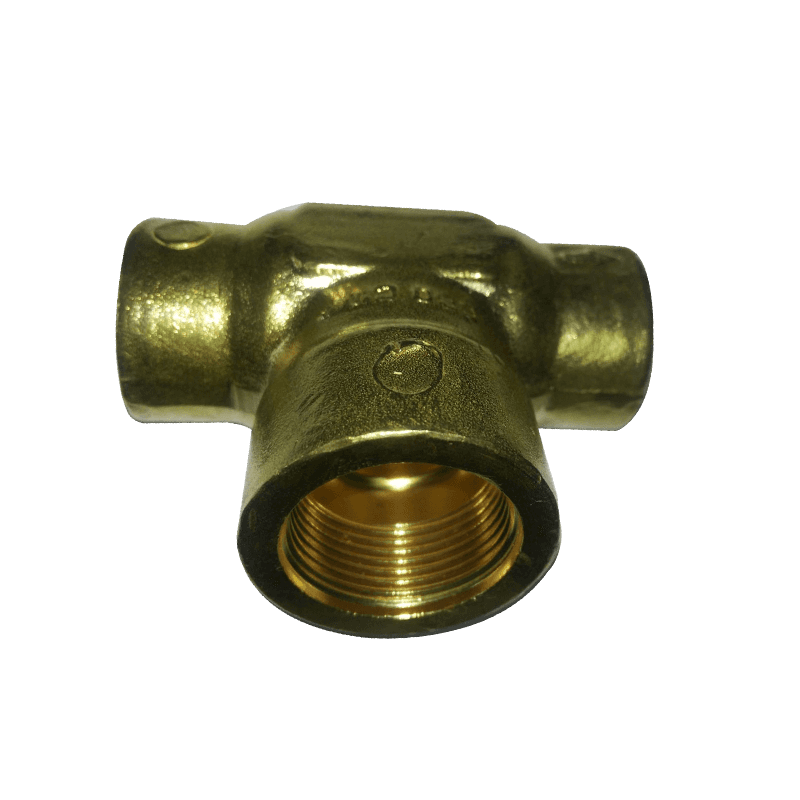

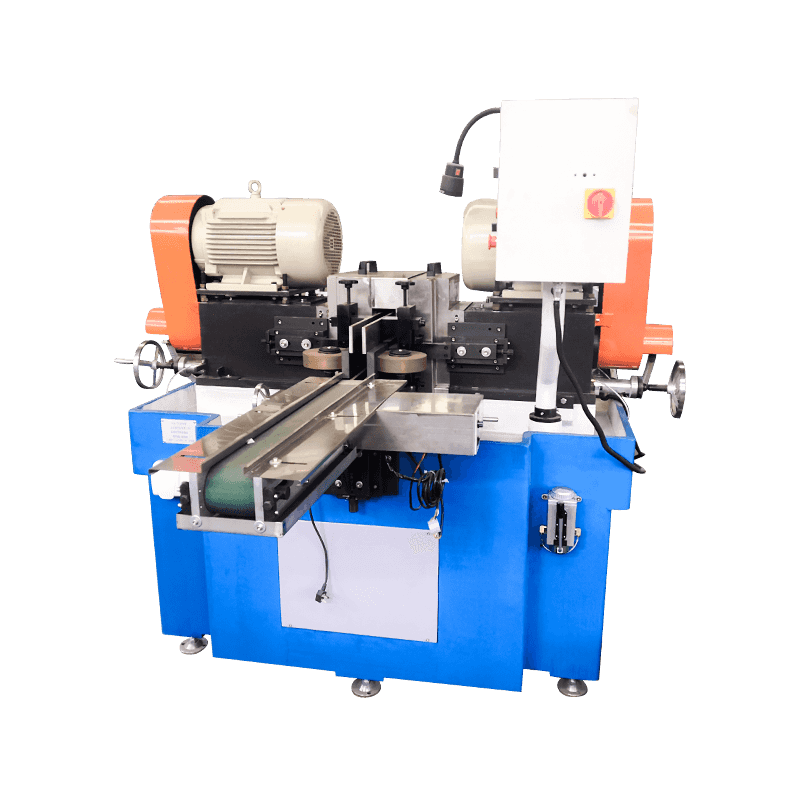

Odlewanie to metoda produkcji, podczas której roztopiony metal wlewa się do formy, schładza i zestala, tworząc metalową część o pożądanym kształcie i rozmiarze. W przypadku części pomp wirnikowych ze stali nierdzewnej szczegóły wyboru i wykonania procesu odlewania są bezpośrednio związane z jakością, wydajnością i kosztem odlewu. Typowe metody odlewania obejmują odlewanie grawitacyjne, odlewanie ciśnieniowe (takie jak odlewanie ciśnieniowe, odlewanie odśrodkowe, odlewanie w procesie wyciskania) i odlewanie ciągłe.

Wpływ procesu odlewania na wydajność

1. Proces napełniania i krzepnięcia

Kształt wirników ze stali nierdzewnej jest złożony, a ścianki cienkie, co sprawia, że proces napełniania i krzepnięcia w procesie odlewania jest kluczowym czynnikiem wpływającym na wydajność. Badania wykazały, że oprogramowanie do symulacji numerycznej (takie jak ProCast) może zostać wykorzystane do optymalizacji temperatury i szybkości zalewania, poprawiając w ten sposób efekt wypełnienia odlewu i unikając defektów, takich jak niewystarczające wylewanie. Na przykład odpowiednia temperatura zalewania (np. 1550℃) i prędkość zalewania (np. 0,75 m/s) mogą znacząco poprawić jakość wypełnienia odlewów wirników i zmniejszyć występowanie defektów.

2. Skurcz i wady skurczowe

Nawet w zoptymalizowanych warunkach zalewania, odlewy wirników ze stali nierdzewnej może nadal napotykać wady, takie jak skurcz i skurcz. Wady te znacznie obniżą właściwości mechaniczne i odporność korozyjną odlewu. Aby rozwiązać ten problem, można zastosować metodę przykładania drzazg do pustej części odlewu wirnika. Dreszcze mogą skutecznie przyspieszyć szybkość chłodzenia lokalnych obszarów odlewu i sprzyjać skurczowi roztopionego metalu, eliminując lub zmniejszając w ten sposób skurcz i defekty skurczu. Doświadczenia wykazały, że gdy wysokość oziębienia wynosi 1/3 wysokości wewnętrznej odlewu wirnika, efekt usunięcia skurczu i wad skurczowych jest najbardziej znaczący.

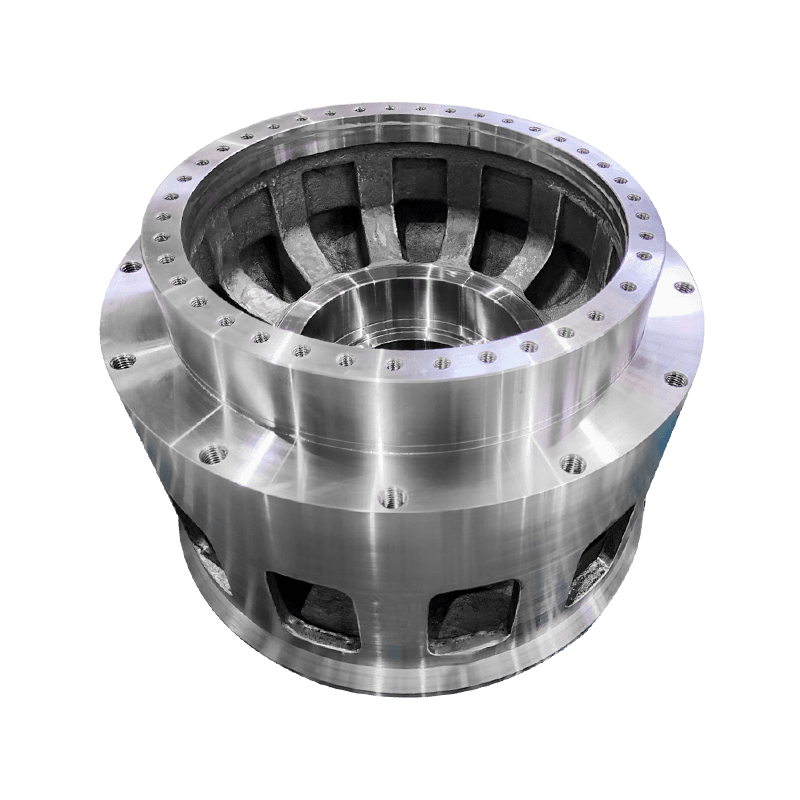

3. Mikrostruktura i właściwości mechaniczne

Proces odlewania wpływa nie tylko na makroskopowe wady odlewu, ale także bezpośrednio determinuje jego mikrostrukturę i właściwości mechaniczne. Podczas procesu odlewania części pompy wirnikowej ze stali nierdzewnej stopiony metal ochładza się i krzepnie w formie, tworząc specyficzną mikrostrukturę. Te cechy organizacyjne (takie jak wielkość ziaren, morfologia i rozmieszczenie) mają istotny wpływ na wytrzymałość, ciągliwość, odporność na korozję i inne właściwości odlewu. Dostosowując parametry procesu odlewania (takie jak temperatura zalewania, szybkość chłodzenia itp.), można zoptymalizować mikrostrukturę i poprawić wszechstronną wydajność odlewu.

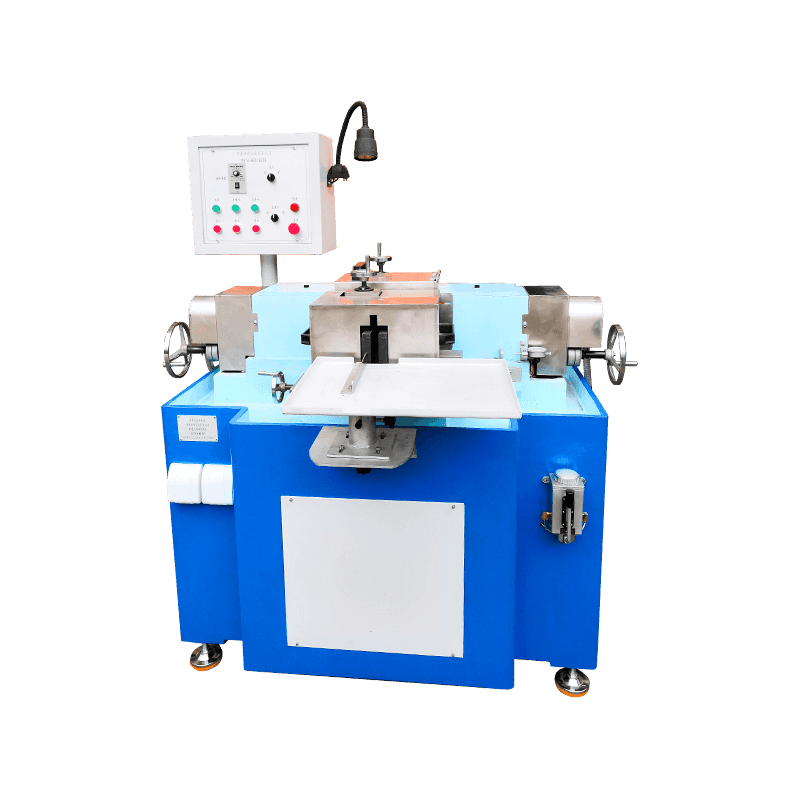

4. Późniejsze leczenie i poprawa wyników

Części pompy wirnikowej ze stali nierdzewnej po odlaniu zwykle muszą zostać poddane kolejnym obróbkom, takim jak obróbka cieplna i obróbka mechaniczna, w celu dalszej poprawy ich wydajności. Obróbka cieplna może wyeliminować naprężenia szczątkowe wewnątrz odlewu oraz poprawić organizację i wydajność; obróbka mechaniczna może zapewnić, że odlew spełnia dokładne wymagania dotyczące rozmiaru i kształtu. Ponadto w przypadku niektórych części pompy wirnikowej o specjalnych wymaganiach może być wymagana obróbka powierzchni (taka jak natryskiwanie, galwanizacja itp.) w celu poprawy ich odporności na korozję lub zużycie.